-

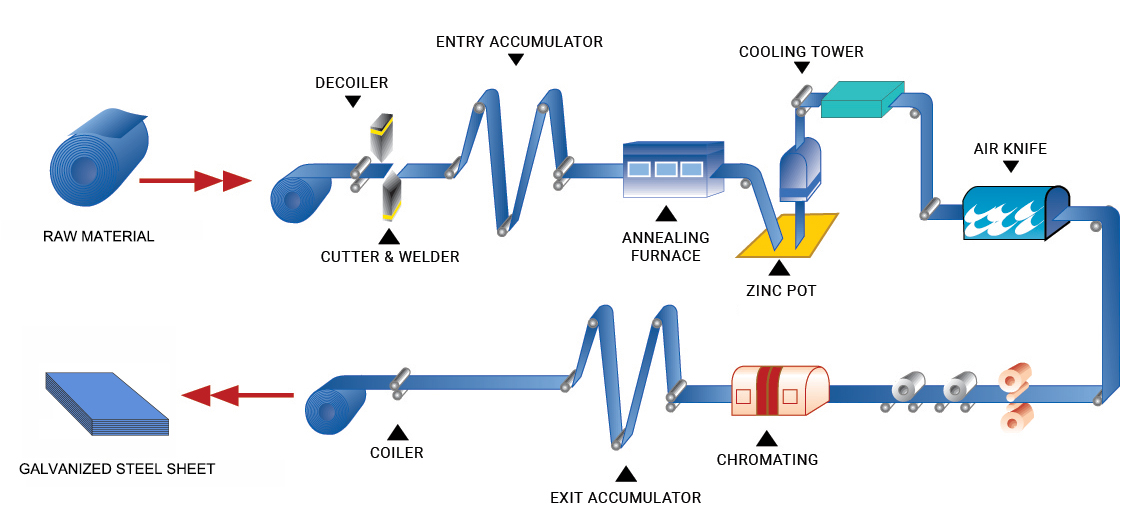

Procédé de galvanisation

La galvanisation désigne le processus de revêtement d'une couche de zinc sur la surface métallique afin d'améliorer sa résistance à la corrosion. Voici les principaux processus de la galvanisation :

1. Contrôle des matières premières : Vérifier la qualité des matériaux à galvaniser pour s'assurer qu'ils répondent aux exigences du procédé.

2. Décapage : Utiliser un acide pour enlever l'oxyde d'fer et autres impuretés présentes à la surface des pièces en acier.

3. Nettoyage : Après le décapage, les pièces en acier sont nettoyées soigneusement pour éliminer les résidus d'acide et autres contaminants.

4. Préparation au zinc : Appliquer une couche de solvant contenant du chlorure de zinc ou un mélange de chlorure d'ammonium et de chlorure de zinc sur la surface des pièces en acier nettoyées pour éviter que les pièces en acier ne s'oxydent à nouveau.

5. Séchage : Placer les pièces en acier enduites de solvant dans le four de séchage pour un meilleur traitement de galvanisation ultérieur.

6. Galvanisation : Immergez les pièces en acier sèches dans un bain de zinc fondu pour que la couche de zinc adhère uniformément à la surface des pièces en acier.

7. Refroidissement : Après galvanisation, les pièces en acier sont refroidies rapidement pour fixer la structure de la couche de zinc.

8. Passivation : Former une pellicule protectrice sur la surface de l'acier pour empêcher l'oxydation supplémentaire de la couche de zinc.

9. Nettoyage : Enfin, nettoyez l'acier pour éliminer tout matériau résiduel présent à la surface.

10. Inspection du produit fini : Effectuez une inspection finale de qualité sur l'acier galvanisé pour vous assurer que le produit respecte les normes.

11. Inspection et emballage : Emballer les produits qualifiés et les préparer pour la livraison. Ce qui précède est le processus de base du galvanisation. Il convient de noter que différents procédés de galvanisation peuvent présenter certaines différences dans les détails, mais le processus global est similaire.

Voir la vidéo -

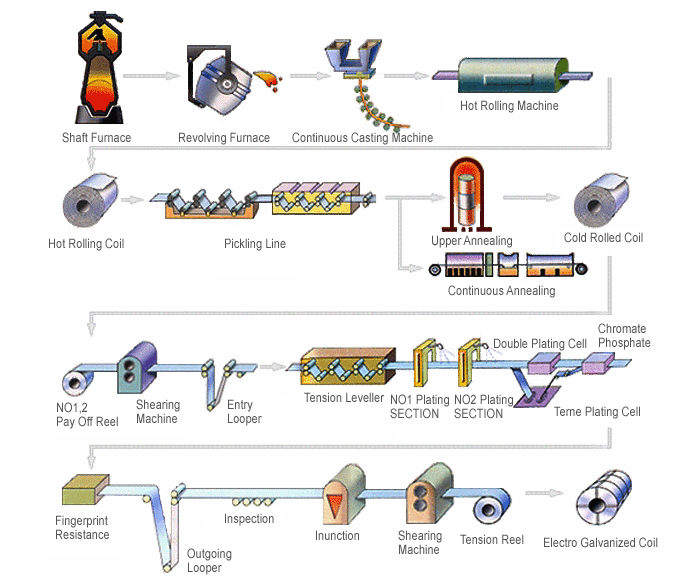

L'acier électrogalvanisé

1. Processus d'entrée : L'équipement à l'entrée de la ligne de galvanisation comprend un enrouleur, une machine de découpe M/C, une machine de soudage M/C, un enrouleur et un nivellement sous tension. La bobine transporte les matériaux en acier empilés ou froids laminés vers la machine de découpe, qui coupe et relie les matériaux prêts pour l'assemblage. Ensuite vient la soudure.

2. Processus de prétraitement : La ligne de nettoyage électrolytique se compose d'un réservoir électrolytique, d'un réservoir d'acide et d'un réservoir de rinçage, utilisés pour éliminer les contaminants et le film d'oxyde à la surface de l'acier avant la galvanisation.

3. Galvanisation électrolytique : La méthode CAROSEL, comme les autres méthodes d'électro-galvanisation, consiste à galvaniser un côté à la fois à travers un rouleau conducteur. Le procédé produit des plaques à double face et à face unique, revêtues différentiellement. Il existe également des types horizontaux, dans lesquels les deux côtés de la plaque sont galvanisés simultanément pour produire des plaques revêtues à double face.

4. Le dépôt de la demande. en acier de la catégorie 8513 Une pellicule de phosphate est appliquée à la surface de la couche de zinc par réaction chimique ou électrochimique. Le film est destiné à fournir une protection temporaire contre la corrosion et à produire un substrat peignable sûr.

- Je vous en prie. Traitement anti-empreintes digitales: un film hybride organique, inorganique ou organique-inorganique est appliqué à la surface de la plaque d'acier pour compléter sa résistance à la corrosion et améliorer les propriétés requises telles que le marquage anti-empreintes digitales et la traçabilité.

6ème. Processus de sortie: Le point de sortie de la ligne de production comprend une bobine de sortie, une bobine de tension et une ligne d'emballage automatique pour protéger le produit après enroulement.

Voir la vidéo

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BE

BE

MK

MK

HY

HY

AZ

AZ

KA

KA

BN

BN

BS

BS

LO

LO

MN

MN