-

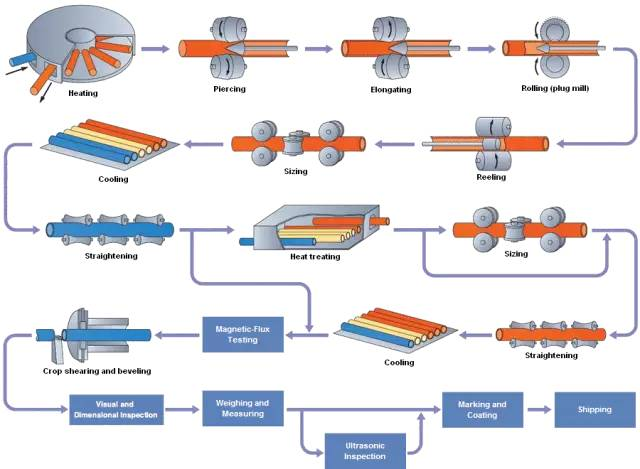

Обробка та виробництво стальових труб

1. Резання

Визначте спосіб з'єднання стальових труб за фактичним розміром діаграми розкладу розширення стальної труби і розкладайте з найменшим способом з'єднання. Розклад і нумерація повинні зарезервувати зменшення сварки та обробний запас за технологічними вимогами. Для похилих кінцівок стальових труб у стальній вежі, внутрішні та зовнішні стіни повинні бути розкладені та пронумеровані за вимогами гнізд.

2. Розгортання пластин

Після проходження предварительного тесту на гнучкість у обох кінцях, сталеву пластину піднімають до ЧПУ машини для гібки пластин з трьома валами. Щоб уникнути відхилення, пластину треба вирівняти так, щоб її продовжна центральна лінія була строго паралельною осі валу. Потім використовуйте поступовий гіб. Під час гібки необхідно неперервно збирати випадаючий оксидний налет з поверхні пластини, щоб уникнути її пошкодження.

3. Закруглення

Спочатку закругліть два кінця стального труби. Відхилення від круглої форми відповідає вимогам якісного контролю. Якщо вимоги не виконано, то проводиться коригування.

4. Сварювання

Довгий шов стальної труби зварюється напівавтоматичним підшаровим швидкозваренням. Перед зварюванням необхідно виконати сполучення продольного шву та позиційне зварювання. Довжина позиційного шву має бути більше 40 мм, відстань між ними повинна бути 500~600 мм, а товщина позиційного шву не повинна перевищувати 2/3 проектного шва. Під час зварювання треба враховувати невідповідність країв пластин та зазор у шві.

5. Термічна обробка

Щоб забезпечити відсутність тріщин у шві труби, при будівництві будуть взяті наступні заходи: зварювання строго відбувається за вимогами для зварювання товстих пластин; проводиться термічна обробка після зварювання, і шов обробляється електричним нагріvanням для вилучення водню.

6. Протизасобний огляд

Захист від корозії внутрішньої стінки труби: Після очищення і кваліфікації поверхні наноситься грунт PHA106, спеціальне протикорозійне покриття для стальних труб, а потім двічі наноситься верховий шар PHA106. Товщина затвердженого фарбового шару має бути 90-100 мкм. Захист від корозії зовнішньої стінки труби розподіляється на такі ситуації: A. Відкриті трубопроводи: Після очищення і кваліфікації поверхні двічі наноситься PHA106, спеціальне протикорозійне покриття для стальних труб, а потім двічі наноситься посилене протиультрафіолетове покриття PHA106. Товщина затвердженого фарбового шару має бути не менше 100 мкм. B. Закопані трубопроводи: Після очищення і кваліфікації поверхні двічі наноситься грунт PHA106, спеціальне протикорозійне покриття для стальних труб, а потім один раз наноситься верховий шар PHA106. Товщина протикорозійного шару має бути не менше 150 мкм.

7. Контроль якості

Включає неруйнівне тестування, вимірювання розмірів, огляд зовнішнього вигляду тощо. Неруйнівне тестування зазвичай використовує ультразвукове тестування, рентгенівське тестування та інші методи для забезпечення якості внутрішнього шва. Вимірювання розмірів головним чином вимірює діаметр, товщину стіни, довжину тощо металевої труби, щоб забезпечити відповідність проектним вимогам. Огляд зовнішнього вигляду призначенний для перевірки дефектів на поверхні труби, таких як тріщини, шрами, кратери тощо.

Переглянути відео

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BE

BE

MK

MK

HY

HY

AZ

AZ

KA

KA

BN

BN

BS

BS

LO

LO

MN

MN