-

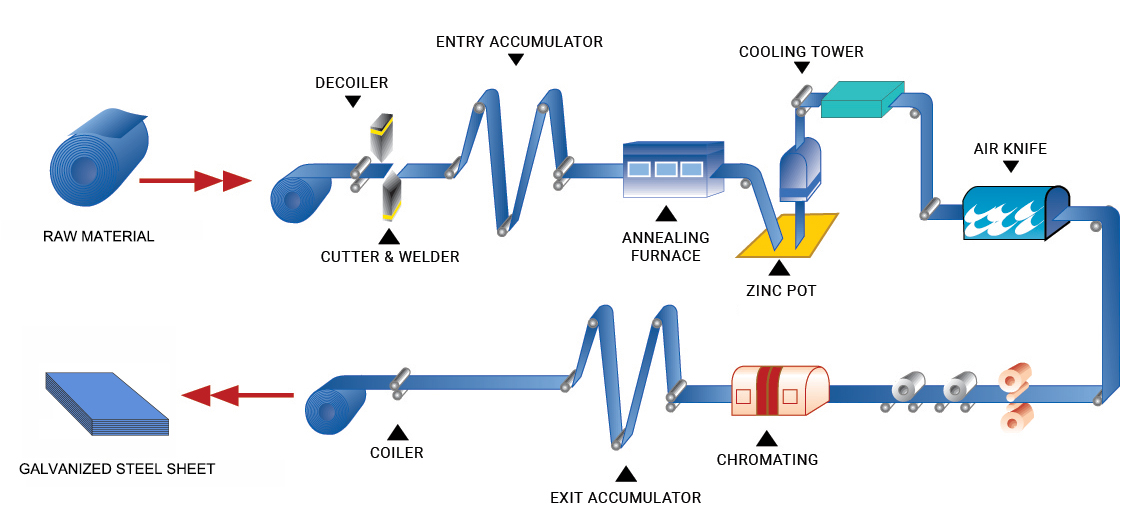

Процесс оцинковки

Оцинковка — это процесс нанесения слоя цинка на металлическую поверхность для повышения её коррозионной стойкости. Ниже приведены основные этапы процесса оцинковки:

1. Проверка сырья: проверка качества материалов для оцинковки для обеспечения соответствия технологическим требованиям.

2. Обессоливание: Использование кислоты для удаления оксидной шлаковой пленки и других примесей с поверхности деталей из стали.

3. Очистка: После травления детали из стали тщательно очищаются для удаления остаточной кислоты и других загрязнителей.

4. Подготовка к цинкованию: Нанесение слоя растворителя, содержащего хлорид цинка или смесь хлорида аммония и хлорида цинка, на поверхность очищенных деталей из стали для предотвращения повторной окиси стали.

5. Сушка: Поместите стальные детали, покрытые растворителем, в сушильную печь для лучшего последующего процесса оцинковки.

6. Оцинковка: Опустите высушенные стальные детали в расплавленную цинковую жидкость, чтобы цинковое покрытие равномерно прилипло к поверхности стальных деталей.

7. Охлаждение: После оцинковки стальные детали быстро охлаждают, чтобы зафиксировать структуру цинкового слоя.

8. Пассивация: Сформируйте защитную пленку на поверхности стали, чтобы предотвратить дальнейшее окисление цинкового слоя.

9. Очистка: Наконец, очистите сталь, чтобы удалить любой остаточный материал с поверхности.

10. Проверка готовой продукции: Произведите окончательный контроль качества оцинкованной стали, чтобы убедиться, что продукция соответствует стандартам.

11. Проверка и упаковка: Упакуйте квалифицированную продукцию и подготовьте её к доставке. Вышеуказанное является базовым процессом гальванического цинкования. Следует отметить, что различные процессы цинкования могут иметь некоторые различия в деталях, но общий процесс схож.

Смотреть видео -

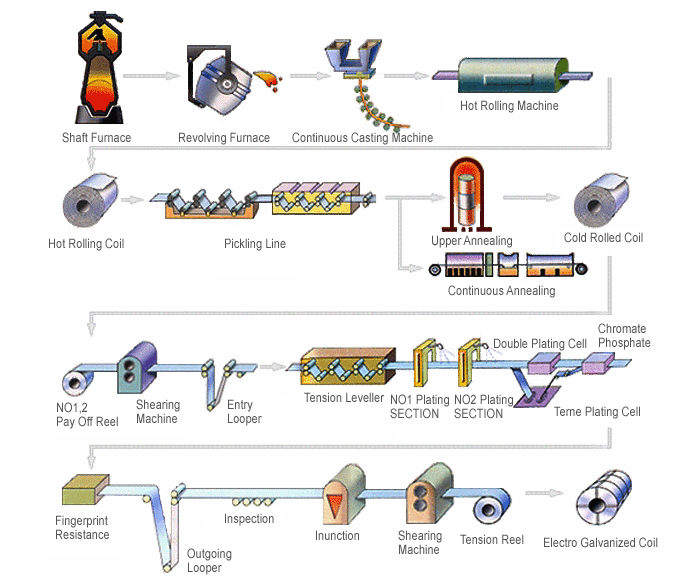

Электроцинкованной стали

1. Процесс подачи: Оборудование на входе линии электропокрытия включает размотку бобин, машину для резки, сварочную машину, намотчик и установку натяжения. Бобина передает стекленные или холоднокатаные стали на машину для резки, которая режет и соединяет материалы, готовые к соединению. Затем следует сварка.

2. Предварительная обработка: Электролитическая линия очистки состоит из электролитического бака, травильного бака и промывочного бака, которые используются для удаления загрязнений и оксидной пленки с поверхности стали перед электрооцинкованием.

3. Электрооцинкование: Метод CAROSEL, как и другие методы электрооцинкования, включает электроосаждение с одной стороны через проводящий вал. Процесс производит двусторонние односторонне оцинкованные пластины с дифференциальным покрытием. Также существуют горизонтальные типы, в которых обе стороны пластины электрооцинковываются одновременно для производства двусторонне оцинкованных пластин.

4. Обработка фосфатной пленкой: На поверхность цинкового слоя наносится фосфатная пленка химическим или электрохимическим способом. Пленка предназначена для временной защиты от коррозии и создания безопасного окрашиваемого основания.

5. Антиотпечаточный состав: органическая, неорганическая или гибридная органико-неорганическая пленка наносится на поверхность стальной пластины для усиления ее коррозионной стойкости и улучшения необходимых свойств, таких как защита от отпечатков пальцев и технологичность.

6. Процесс выхода: Точка выхода производственной линии включает размоточный станок, tension reel (напряжный ролик) и автоматическую линию упаковки для защиты продукции после намотки.

Смотреть видео

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BE

BE

MK

MK

HY

HY

AZ

AZ

KA

KA

BN

BN

BS

BS

LO

LO

MN

MN