-

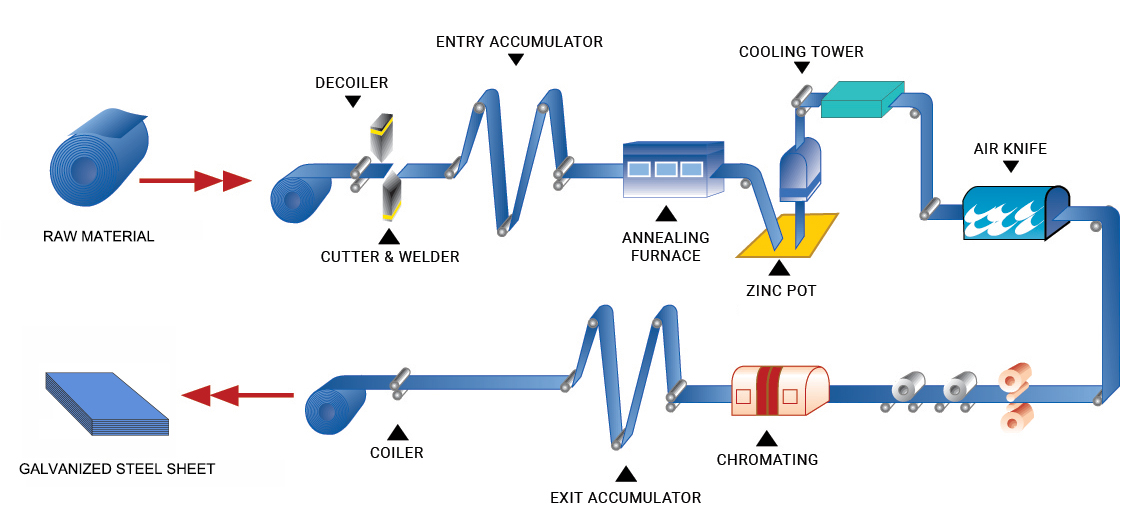

Proceso de galvanización

A galvanización refírese ao proceso de aplicar unha capa de cinc na superficie metálica para mellorar a súa resistencia á corrosión. Os seguintes son os procesos principais do proceso de galvanización:

1. Inspección de materias primas: Verificar a calidade das materias a galvanizar para asegurar que cumpran os requisitos do proceso.

2. Descapado: Empregar ácido para eliminar a escoria de óxido de ferro e outras impurezas na superficie das pezas de aco.

3. Limpieza: Despois do descapado, as pezas de aco son limpas completamente para eliminar o ácido residual e outros contaminantes.

4. Auxilio de zinco: Aplica unha capa de solvente que contén cloruro de zinc ou unha mezcla de cloruro de amonio e cloruro de zinc na superficie das pezas de aco limpas para evitar que as pezas de aco se oxiden de novo.

5. Secado: Coloca as pezas de aco recubertas co solvente no forno de secado para mellorar o proceso posterior de galvanización.

6. Galvanización: Sumerge as pezas de aco secas nun líquido de zinc fundido para que a capa de zinc adhira uniformemente á superficie das pezas de aco.

7. Arrefecemento: Despois da galvanización, as pezas de aco son arrefecidas rapidamente para fixar a estrutura da capa de zinc.

8. Pasivación: Forma unha película protexedora na superficie do aco para evitar que a capa de zinc sexa máis oxidada.

9. Limpieza: Finalmente, limpa o acero para eliminar calquera material residual na superficie.

10. Inspección do produto terminado: Realiza unha inspección final de calidade no acero galvanizado para asegurar que o produto cumpre coas normas.

11. Inspección e embalaxe: Embalos produtos cualificados e prepáraos para a entrega. O anterior é o proceso básico do proceso de galvanización. Debe terse en conta que diferentes procesos de galvanización poden ter algúns differences nos detalles, pero o proceso global é similar.

Ver Vídeo -

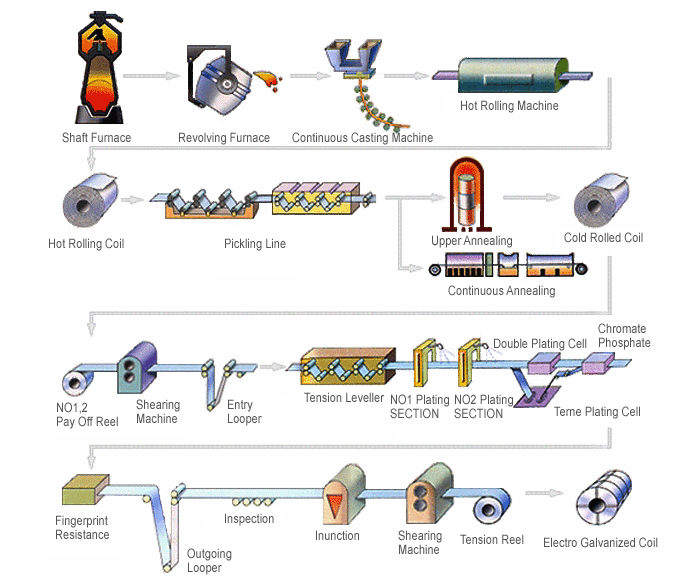

Acero electrogalvanizado

1. Proceso de entrada: O equipo na entrada da liña de electrodeposito inclúe recolector, máquina de corte, máquina de soldadura, enrollador e nivelador de tracción. O carrete transmite os materiais de acero apilados ou frios ao rollo da máquina de corte, que corta e conecta os materiais listos para unirse. Despois viene a soldadura.

2. Proceso de pretratamento: A liña de limpeza electrolítica consta dun tanque electrolítico, un tanque de acidificación e un tanque de enxuague, que se usan para eliminar contaminantes e a capa de óxido na superficie do acero antes da electroplacación.

3. Electrogalvanización: O método CAROSEL, como outras métodos de electrogalvanización, implica electroplacar un lado á vez a través dun rulo condutor. O proceso produz placas dobre-face con revestimentos diferenciais. Tamén existen tipos horizontais, nos que ambas as caras da placa son electroplacadas simultaneamente para producir placas co revestimento nas dúas caras.

4. Revestimento de filme fosfato: Aplica un filme fosfato na superficie da capa de zinco mediante reacción química ou electroquímica. O filme destinase a proporcionar protección contra a corrosión temporal e producir un soporte pintable seguro.

5. Tratamento anti-huellas: aplica unha fina de tipo orgánico, inorgánico ou híbrido orgánico-inorgánico na superficie da chapa de acero para completar a súa resistencia á corrosión e mellorar as propiedades requiredas, como a marca anti-huella digital e a procesabilidade.

6. Proceso de saída: O punto de saída da liña de produción inclúe carrete de saída, carrete de tensión e liña de embalaxe automático para protexer o produto despois do enroscado.

Ver Vídeo

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BE

BE

MK

MK

HY

HY

AZ

AZ

KA

KA

BN

BN

BS

BS

LO

LO

MN

MN