-

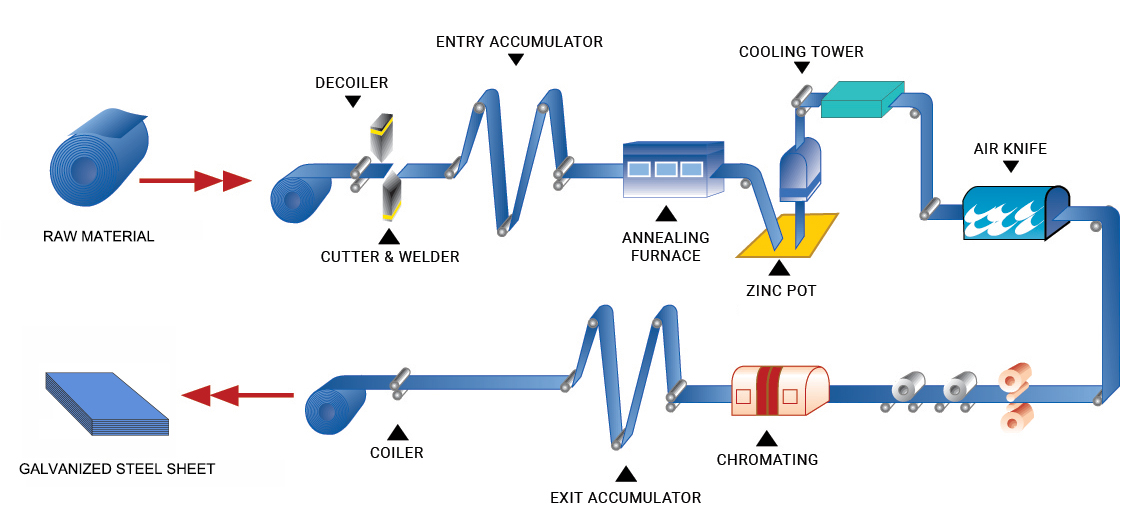

亜鉛メッキ工程

亜鉛メッキとは、金属表面に亜鉛層をコーティングしてその耐食性を向上させるプロセスです。以下は亜鉛メッキ工程の主な手順です:

1. 原材料検査:メッキ対象となる材料の品質を確認し、工程要件を満たしていることを確認します。

2. ピクルス処理: 酸を使用して鋼部品表面の酸化鉄スケールやその他の不純物を取り除きます。

3. 清洗: ピッキング後、鋼部品を徹底的に洗浄し、残留酸やその他の汚染物を除去します。

4. 亜鉛助剤処理: 塩化亜鉛を含む溶剤または塩化アンモニウムと塩化亜鉛の混合物を清掃された鋼部品の表面に塗布し、鋼部品が再び酸化することを防ぎます。

5. 干燥: 溶剤が塗られた鋼部品を乾燥炉に入れて、その後の亜鉛メッキ工程をより円滑に行います。

6. ガルバニズム: 乾燥した鋼部品を溶融亜鉛液に浸して、亜鉛層が鋼部品の表面に均一に付着するようにします。

7. 冷却: ガルバニズム処理後、鋼部品を迅速に冷却して、亜鉛層の構造を固定します。

8. 過酸化処理: 鋼の表面に保護膜を形成し、亜鉛層がさらに酸化することを防ぎます。

9. 清掃: 最後に、鋼を清掃して表面に残存している材料を取り除きます。

10. 完成品検査: ガルバニズム処理された鋼について最終品質検査を行い、製品が基準を満たしていることを確認します。

11. 検査および包装: 適合する製品を梱包し、配送に備えます。これが镀锌工程の基本的なプロセスです。異なる镀锌方法によっては、詳細に若干の違いがあることに注意が必要ですが、全体的なプロセスは似ています。

ビデオを見る -

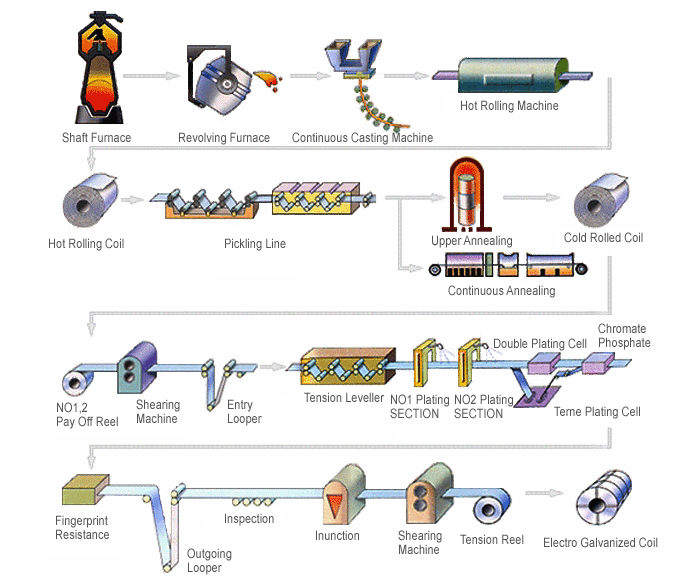

電気メッキ鋼

1. 入力プロセス: めっきラインの入口にある設備には、リール取り上げ装置、切断機、溶接機、ワインダー、テンションレベラーが含まれます。リールは積層または冷間圧延された鋼材を切断機に伝達し、材料をジョイント準備のために切断して接続します。その後、溶接が行われます。

2. 前処理プロセス: 電解クリーニングラインには、電解槽、ピクルス槽、洗浄槽があり、これらは鋼材表面の汚れや酸化膜を電解めっき前に除去するために使用されます。

3. 電気メッキ: CAROSEL法は、他の電気亜鉛めっき方法と同様に、導電ローラーを通じて一度に片面ずつ電気メッキを行う方法です。このプロセスでは、両面単一面、異なる厚さのメッキが施された板が生産されます。また、同時に板の両面を電気メッキして両面コーティングされた板を生産する水平タイプもあります。

4. バイオレート皮膜処理: 化学的または電気化学的反応によって、亜鉛層の表面にバイオレート皮膜が形成されます。この皮膜は、一時的な錆防止効果を提供し、安全に塗装可能な基材を作り出すことを目的としています。

5. 指紋防止処理: 有機、無機、または有機無機ハイブリッド皮膜が鋼板の表面に塗布され、その耐食性を補完し、指紋防止や加工性など必要な特性を向上させます。

6. 出荷工程: 生産ラインの出口には、出荷用巻き取り装置、テンション巻き取り装置、自動包装ラインが含まれており、巻き取られた製品を保護します。

ビデオを見る

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BE

BE

MK

MK

HY

HY

AZ

AZ

KA

KA

BN

BN

BS

BS

LO

LO

MN

MN