-

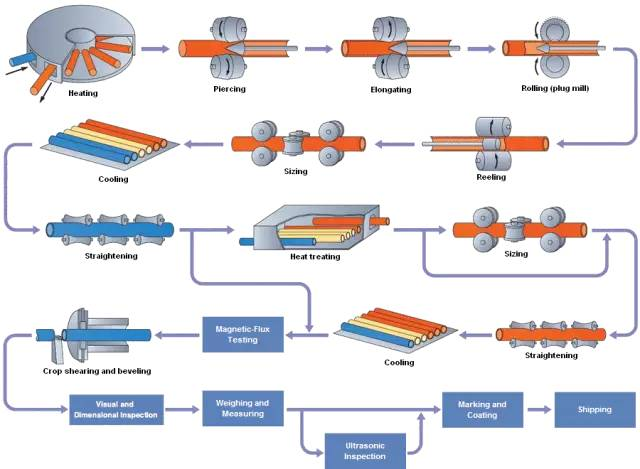

ການປະมวลຜົນແລະຜະລິດທ່ອງເຫຼັ້າ

1. ການຂັດ

泰国确定钢管拼接方式根据钢管展开图的实际尺寸,并以最少的拼接方式进行布局。布局和编号应根据工艺要求预留焊接收缩和加工余量。对于钢管塔的斜钢管端部,内外壁应根据坡口要求进行布局和编号。

2. ການຂູ້ຍຸ່ງ

بعد إجراء اختبار الانحناء المسبق لكل من طرفي اللوحة الفولاذية ونجاحه، يتم رفع اللوحة الفولاذية إلى ماكينة خلط الألواح CNC ثلاثية الأدوار. لمنع عدم التزامن، يجب تمركز اللوحة الفولاذية بحيث يكون الخط الطولي medio للوحة متوازيًا تمامًا مع محور الدرفلة. ثم استخدم الدرفلة التدريجية. أثناء عملية الدرفلة، يجب مسح الشظايا الأكسيدية التي تسقط من سطح اللوحة الفولاذية باستمرار لتجنب سحق سطح اللوحة.

3. ການສວນ

ກ່ອນອື່ນ, ຕຳແໜ່ງສອງຫາຍຂອງທ່ອງເหลັກເປັນຮູບຈຸດລົ້ມ. ການບໍ່ຖືກຕ້ອງຂອງຮູບແບບຢູ່ໃນຄວາມຕົງກັບຂໍ້ມູນກວດສອບຄຸນພາບ. ຖ້າມັນບໍ່ສາມາດສະເໜີໄດ້, ມັນຈະຖືກແກ້ໄຂ.

4. ອຸບັດ

ຊ່ອງຍາວຂອງທ່ອງເหลັກໄດ້ຖືກອຸບັດໂດຍການອຸບັດຫຼັງຫຼຸດເສີມອັດຕາ. ກ່ອນອື່ນ, ດຽວກັບການແຈກຊ່ອງຍາວແລະການອຸບັດຕຳແໜ່ງ. ຄວາມຍາວຂອງຊ່ອງອຸບັດຕຳແໜ່ງຕ້ອງຫຼາຍກວ່າ 40mm, ຄ່າຫ່າງຄວາມຫ່າງຄວາມຫ່າງ 500-600mm, ແລະຄວາມໜັກຂອງຊ່ອງອຸບັດຕຳແໜ່ງບໍ່ຄວນເກິນ 2/3 ຂອງອຸບັດທີ່ອອກແບບ. ທ່ານຄວນສັງເສີມກັບຄວາມບໍ່ຖືກຕ້ອງຂອງແຜນແລະຊ່ອງອຸບັດໃນການອຸບັດ.

5. ການດູງຮ້ອນ

ເພື່ອສັງເສີມວ່າຊ່ອງທີ່ອຸບັດຂອງທ່ອງເຫລັກຈະບໍ່ຫຼາຍ, ການສ້າງສິ່ງນີ້ຈະຖືກເອົາໃຊ້: ອຸບັດຖືກເຮັດຕາມຂໍ້ມູນຂອງການອຸບັດເປັນເຫດການເປັນເຫດ; ການດູງຮ້ອນຫຼັງອຸບັດຖືກເຮັດ, ແລະຊ່ອງອຸບັດຖືກດູງຮ້ອນໂດຍການດູງຮ້ອນແຫຼັງ.

6. ການດູແລປ້ອງກັນເຄື່ອມ

ການປ້ອງກັນເຄື່ອມຂອງແຜນໃນ: ເມື່ອພິນຖືກຊຸດຫຼາຍແລະສົ່ງຜ່ານ, ອອກແບບ PHA106 ຄືກັບການປ້ອງກັນເຄື່ອມທີ່ເປັນພິเศษສຳລັບທໍານ້ຳເหลັກ, ແລ້ວອອກແບບ PHA106 ທີ່ເປັນຕົ້ນໄມ້ 2 ຄັ້ງ. ການແຈ້ງຂອງພິນທີ່ແກ້ວແລ້ວຕ້ອງແມ່ນ 90-100um. ການປ້ອງກັນເຄື່ອມຂອງແຜນນອກແມ່ນແຍກອອກເປັນສະຖານະດັ່ງນີ້: A. ຕົວຢູ່: ເມື່ອພິນຖືກຊຸດຫຼາຍແລະສົ່ງຜ່ານ, ອອກແບບ PHA106 ຄືກັບການປ້ອງກັນເຄື່ອມທີ່ເປັນພິเศษສຳລັບທໍານ້ຳເຫລັກ 2 ຄັ້ງ, ແລ້ວອອກແບບ PHA106 ທີ່ເປັນຕົ້ນໄມ້ 2 ຄັ້ງ. ການແຈ້ງຂອງພິນທີ່ແກ້ວແລ້ວຕ້ອງແມ່ນຫຼາຍກວ່າ 100um. B. ຕົວທີ່ເສີມ: ເມື່ອພິນຖືກຊຸດຫຼາຍແລະສົ່ງຜ່ານ, ອອກແບບ PHA106 ຄືກັບການປ້ອງກັນເຄື່ອມທີ່ເປັນພິเศษສຳລັບທໍານ້ຳເຫລັກ 2 ຄັ້ງ, ແລ້ວອອກແບບ PHA106 ທີ່ເປັນຕົ້ນໄມ້ 1 ຄັ້ງ. ການແຈ້ງຂອງພິນທີ່ແກ້ວແລ້ວຕ້ອງແມ່ນຫຼາຍກວ່າ 150um.

7. ການກວດສອບຄຸນຫລັງ

รวมถึงการทดสอบที่ไม่ทำลาย, การตรวจสอบมิติ, การตรวจสอบรูปลักษณ์ ฯลฯ การทดสอบที่ไม่ทำลายมักใช้วิธีการทดสอบอัลตราโซนิก, การทดสอบด้วยรังสีเอกซเรย์ และวิธีอื่น ๆ เพื่อให้มั่นใจในคุณภาพภายในของรอยเชื่อม การตรวจสอบมิติจะวัดเส้นผ่านศูนย์กลาง, ความหนาของผนัง, ความยาว ฯลฯ ของท่อเหล็กเพื่อให้แน่ใจว่าตรงตามข้อกำหนดการออกแบบ การตรวจสอบรูปลักษณ์คือการตรวจสอบข้อบกพร่องบนผิวของท่อเหล็ก เช่น เงา, ร่องขูด, หลุม ฯลฯ

ເບິ່ງວິດີໂອ

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BE

BE

MK

MK

HY

HY

AZ

AZ

KA

KA

BN

BN

BS

BS

LO

LO

MN

MN