مقدمة حول الفولاذ الكربوني والتصنيف

تصنيف الصلب الكربوني

1. وفقًا لنسبة الكتلة الكربونية: الصلب منخفض الكربون (C: 0.25%) الصلب متوسط الكربون (C: 0.25%

كلما زادت نسبة الكربون، زادت الصلابة والقوة، لكن الانسيابية تنخفض.

2. وفقًا لجودة الصلب (خصوصًا محتوى الشوائب الكبريت والفوسفور): الصلب الكربوني العادي (S <0.055٪، P <0.045٪) الصلب الكربوني عالي الجودة (S <0.040٪، P <0.040٪) الصلب الكربوني عالي الجودة المتقدم (S <0.030٪، P <0.035٪)

3. حسب الاستخدام: الصلب الكربوني الهيكلي: يستخدم بشكل أساسي في الجسور، السفن، مكونات المباني، الصلب الكربوني للأدوات الميكانيكية: يستخدم بشكل أساسي في السكاكين، القوالب، أدوات القياس، إلخ.

درجات الصلب الكربوني واستخداماته

الصلب الهيكلي الكربوني العادي: Q195, Q215, Q235, Q255, Q275، إلخ. الأرقام تشير إلى الحد الأدنى لقوة التحمل. Q195, Q215, Q235 لديها قابلية تشكيل جيدة ويمكن تشكيلها إلى ألواح فولاذية، قضبان فولاذية، أنابيب فولاذية، إلخ. Q255, Q275 يمكن تشكيلها إلى أشكال فولاذية، ألواح فولاذية، إلخ للاستخدام.

الصلب الهيكلي الكربوني عالي الجودة: يتم التعبير عن درجة الصلب كنسبة من متوسط كتلة الكربون بالأجزاء لكل عشرة آلاف، مثل 20#، 45#، إلخ. 20# يعني احتواء C: 0.20% (20/10,000)

يستخدم بشكل أساسي في تصنيع مختلف أجزاء الآلات.

صلب الأدوات الكربونية: يتم التعبير عن درجة الصلب بناءً على متوسط كتلة الكربون ويُضاف حرف T قبله مثل T9، T12، إلخ. T9 يعني احتواء C: 0.9% (9 أجزاء لكل ألف)

يستخدم بشكل أساسي في تصنيع مختلف أدوات القطع، أدوات القياس، القوالب، إلخ.

الفولاذ المصبوب: يتم وضع ZG قبل الرقم لتحديد درجة الفولاذ المصبوب، ويُمثل الرقم الكتلة المئوية المتوسطة في الفولاذ (يُعبر عنها بوحدات عشرات الآلاف). على سبيل المثال، ZG25 يعني احتواء C بنسبة 0.25%.

الاستخدام: يُستخدم بشكل أساسي لتصنيع الأجزاء ذات الأشكال المعقدة التي تتطلب قوة معينة وليونة ومتانة، مثل العجلات والوصلات وما إلى ذلك.

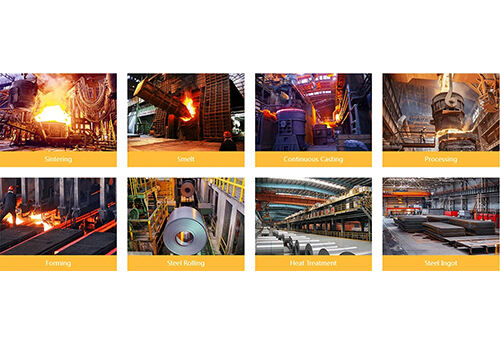

المعالجة الحرارية التقليدية للفولاذ الكربوني

التلدين

يتم تسخين الصلب إلى درجة حرارة مناسبة، ثم الإبقاء عليه عند هذه الحرارة لفترة معينة، ومن ثم تبريده ببطء (التبريد داخل الفرن) للحصول على عملية معالجة حرارية قريبة من الحالة المتوازنة للهيكل.

الترطيب الكامل، الترطيب الثابت، الترطيب الكروي، الترطيب بالانتشار، ترطيب تخفيف الإجهاد

التطبيع

عملية المعالجة الحرارية هي تسخين أجزاء الصلب إلى 30-50 درجة فوق AC3 وAcm، وإبقاؤها لفترة زمنية مناسبة، ومن ثم تبريدها في الهواء للحصول على هيكل يشبه البيروتيت.

التسخين

عملية معالجة حرارية يتم فيها تسخين أجزاء الصلب إلى التأسيتنة ومن ثم تبريدها بسرعة لتحويل البنية إلى المارتنزيت. يرتبط شكل المارتنزيت الناتج ارتباطًا وثيقًا بتكوين الصلب، وحجم حبيبات الأوسنتيت الأصلية، وظروف التشكيل. كلما كانت حبيبات الأوسنتيت أصغر، كان المارتنزيت أنعى.

التقوية

بعد معالجة أجزاء الصلب بالترسب، ولإزالة الإجهادات الداخلية والحصول على الخصائص المطلوبة، يتم تسخينها إلى درجة حرارة معينة تحت AC1، وتُحتفظ بها لفترة زمنية محددة، ومن ثم تُبرد إلى درجة حرارة الغرفة.

سبائك الفولاذ

يتم إضافة عنصر واحد أو أكثر من العناصر السبائكية إلى الصلب الكربوني لتكوين صلب يسمى الصلب السبائكي.

تصنيف الصلب السبائكي

وفقًا لكمية العناصر السبائكية الموجودة: الصلب ذو السبائك المنخفضة (نسبة الكتلة الكلية أقل من 5%)، الصلب ذو السبائك المتوسطة (نسبة الكتلة الكلية 5%-10%)، الصلب ذو السبائك العالية (نسبة الكتلة الكلية أكبر من 10%)

وفقًا لأنواع العناصر السبائك الرئيسية: الصلب الكروم، الصلب الكروم-النيكل، الصلب، الصلب السيليكون-المانغانيز، إلخ.

حسب الاستخدام: الصلب الهيكلي، الصلب الأداتي، الصلب ذي الأداء الخاص.

ستانلس ستيل

نوع من أنواع الصلب يمتلك قدرة عالية على مقاومة التآكل في الغلاف الجوي وفي وسائل التآكل العامة.

الاستخدام: يستخدم بشكل أساسي لتصنيع الأجزاء أو الأجزاء الهيكلية التي تعمل في مختلف وسائل التآكل ولها مقاومة تآكل عالية. تُستخدم على نطاق واسع في النفط، والصناعة الكيميائية، والطاقة الذرية، واستكشاف المحيطات، والدفاع الوطني وبعض مجالات التكنولوجيا المتقدمة.

EN

EN

AR

AR

BG

BG

FR

FR

DE

DE

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

SQ

SQ

GL

GL

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BE

BE

MK

MK

HY

HY

AZ

AZ

KA

KA

BN

BN

BS

BS

LO

LO

MN

MN